اثر اصطکاک :

نیروی اصطکاک اولیه یکی از فاکتورهای مهم در حالت داینامیک میباشد.

این اصطکاک میتواند ناشی از فشار بالای نیروی هیدرولیکی حاصل شود. این اصطکاک بالا میتواند باعث پارهشدن قسمتی از اورینگ گردد. که بعد از حرکت و رسیدن به حالت سکون به دیواره گلند چسبیده است.

وقتی که سیستم از حالات سکون بهحرکت درآمد، طراح اورینگ باید نیروی اصطکاک حاصل از حرکت را لحاظ کند تا سیستم اورینگ با کمترین مشکل روبرو شود.

به طور معمول افزایش اصطکاک باعث گرما میشود که باعث افزایش حجم اورینگ خواهد گردید.

این افزایش حجم باعث تولید گرمای بیشتر در فرایند اصطکاک گردیده و در نهایت باعث عدم کارایی اورینگ میگردد.

اصطکاک بالا در کنار فشار بالا میتواند حتی باعث خرابشدن گروی (Groove) شود که از جنس فلز نرمتری ساخته شده است.

روش های کنترل اصطکاک :

-

فشردگی :

هر دو نوع اصطکاک (اصطکاک اولیه و اصطکاک ثانویه) با کمشدن فشردگی اورینگ کم خواهد شد.

-

سختی:

اصطکاک اولیه با کمشدن سختی اورینگ اما اصطکاک ثانویه (در حال حرکت متداوم) با زیادشدن سختی اورینگ کم میشوند.

-

ضخامت اورینگ :

کمشدن ضخامت اورینگ باعث کاهش اصطکاک خواهد شد.

-

روغن کاری:

چسبندگی اورینگ با روغنکاری کم شده و در نتیجه اصطکاک آن کاهش مییابد.

انتخاب نوع روغن مناسب مهم میباشد تا از لحاظ شیمیایی روی اورینگ اثر تخریبی نگذارد.

-

افزودنی هایی پلمیر:

هنگام ساخت مواد خام رابر میتوان افزودنیهایی (بسته به نوع و کاربرد رابر) از قبیل روغنها، گرافیت ، تفلن و غیره اضافه نمود تا اصطکاک کم شود.

-

ماشینکاری گلند:

با ماشینکاری خوب گلند بین 8 الی 16 RMS و بدست آوردن یک سطح صاف و صیقلی میتوان اصطکاک را کم کرد.

البته اندازه زیر 5 RMS مناسب نمیباشد چون بدلیل صیقل بودن بیش از حد نمیتواند آببندی خوبی داشته باشد.

بیشتر بدانید:متریال وایتون

-

عرض گرو (Groove) :

با افزایش عرض گرو (Groove) اورینگ فضای بیشتری برای حرکت دارد و در نتیجه میتواند باعث کاهش اصطکاک شود.

-

متریال اورینگ:

پلیمرهای مختلف اصطکاکهای مختلفی ایجاد میکنند. مثلا تفلنها اصطکاک کمتری در مقایسه با دیگر پلیمرها ایجاد میکنند.

در این خصوص بعدا بیشتر صحبت خواهیم کرد.

-

فشار:

کاهش فشار سیستم باعث کاهش اصطکاک ثانویه میشود.

تذکر : بطور عمومی ، ضخامت اورینگ در بخش استاتیک بین 10 الی 40 درصد میتواند فشرده شود در حالیکه در بخش داینامیک میتواند فقط بین 10 الی 30 درصد باشد.

اثر دما :

بطورکلی افزایش دما باعث کاهش خاصیت فیزیکی و شیمیایی اورینگ میگردد. این افزایش دمای بیش از حد به عدم کارایی اورینگ منجر خواهد شد. افزایش دما باعث افزایش حجم و همچنین باعث سختتر شدن اورینگ میگردد.

همچنین کاهش دمای بیش از حد نیز (بدون در نظر گرفتن متریال درست) باعث جمعشدگی و عدم آببندی درست میگردد.

اگر این کاهش دما خیلی زیاد شود باعث شکنندگی اورینگ و یا از دستدادن حالت لاستیکی آن میگردد.

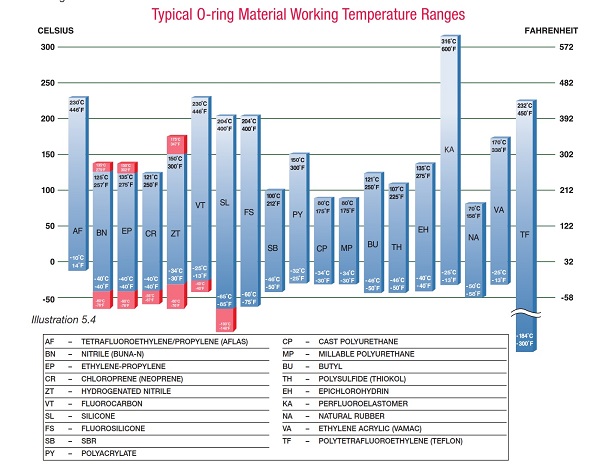

برای بهترین حالت آببندی باید اورینگی انتخاب کرد که در محدوه دمای کاری مورد نظر باشد.

در جدول زیر شما میتوانید اطلاعات بسیار خوبی را کسب کنید.

این نمودار شامل متریال های عمومی و معروفتر میباشد . بخش قرمز نشاندهنده گرید خاصی از آن متریال میباشد.

اندازه گیری جمع کل تلرانس ها :

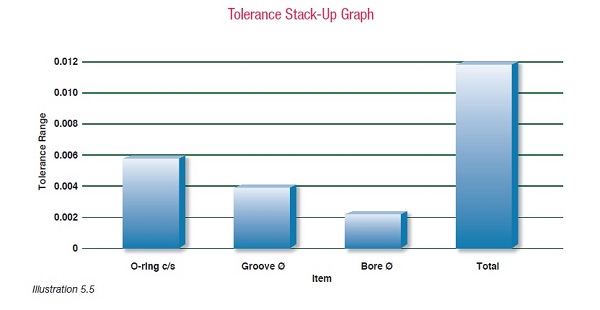

در هر شرایط آببندی، تمامی تلرانسهای بخشهایی که با اورینگ در تماس است باید لحاظ گردد.

جمع کل این تلرانسها یک عدد خواهد بود که باید در طراحی اورینگ لحاظ گردد.

در تصویر زیر حالتی را نشان میدهد که تلرانس ضخامت اورینگ 0.003”± و تلرانس قطر گرو 0.002”± و تلرانس قطر شفت (Bore) 0.001”± است.

در این مثال سایز اورینگ و فلز می تواند تا 0.012” متغیر باشد که به این عدد اندازه گیری جمع کل ترانس ها گفته میشود.

عدم محاسبه این پارامتر میتواند باعث خطای اورینگ گردد.

بهتر است بدانید:اورینگ وایتون

تاثیر دما و عوامل محیطی بر اورینگ

تاثیر دما و عوامل محیطی بر اورینگ

سلام

مطالب خوبی دارید

موفق باشید