[/vc_column_text][/vc_column][/vc_row]

[/vc_column_text][/vc_column][/vc_row]

پلیمر هسته اصلی یک ترکیب الاستومری، لاستیک نامیده می شود که در طبیعت، در مزارع تجاری لاستیک تولید می شود یا به صورت مصنوعی توسط صنعت شیمیایی تولید می شود. امروزه بیش از 32 لاستیک مصنوعی شناخته شده است که مهمترین آنها در جدول 2-1 فهرست شده است.

ترکیبات آب بندی الاستومری مدرن عموماً حاوی 50 تا 60 درصد پلیمر پایه هستند و اغلب به سادگی به عنوان “لاستیک” توصیف می شوند. بقیه یک ترکیب الاستومری از پرکننده های مختلف، عوامل ولکانیزاسیون، تسریع کننده ها، بازدارنده های پیری و سایر مواد افزودنی شیمیایی تشکیل شده است که خواص فیزیکی اولیه پلیمر پایه را برای برآورده کردن نیازهای خاص یک کاربرد خاص اصلاح و بهبود می بخشد.

ترکیبات آب بندی الاستومری مدرن عموماً حاوی 50 تا 60 درصد پلیمر پایه هستند و اغلب به سادگی به عنوان “لاستیک” توصیف می شوند. بقیه یک ترکیب الاستومری از پرکننده های مختلف، عوامل ولکانیزاسیون، تسریع کننده ها، بازدارنده های پیری و سایر مواد افزودنی شیمیایی تشکیل شده است که خواص فیزیکی اولیه پلیمر پایه را برای برآورده کردن نیازهای خاص یک کاربرد خاص اصلاح و بهبود می بخشد.

الاستومرهایی که در تولید درزگیرها استفاده می شوند، و به ویژه آنهایی که در اورینگ استفاده می شوند، در صورت رعایت الزامات طراحی اساسی، معمولاً عملکردی قابل اطمینان و بدون نشتی را ارائه می دهند.

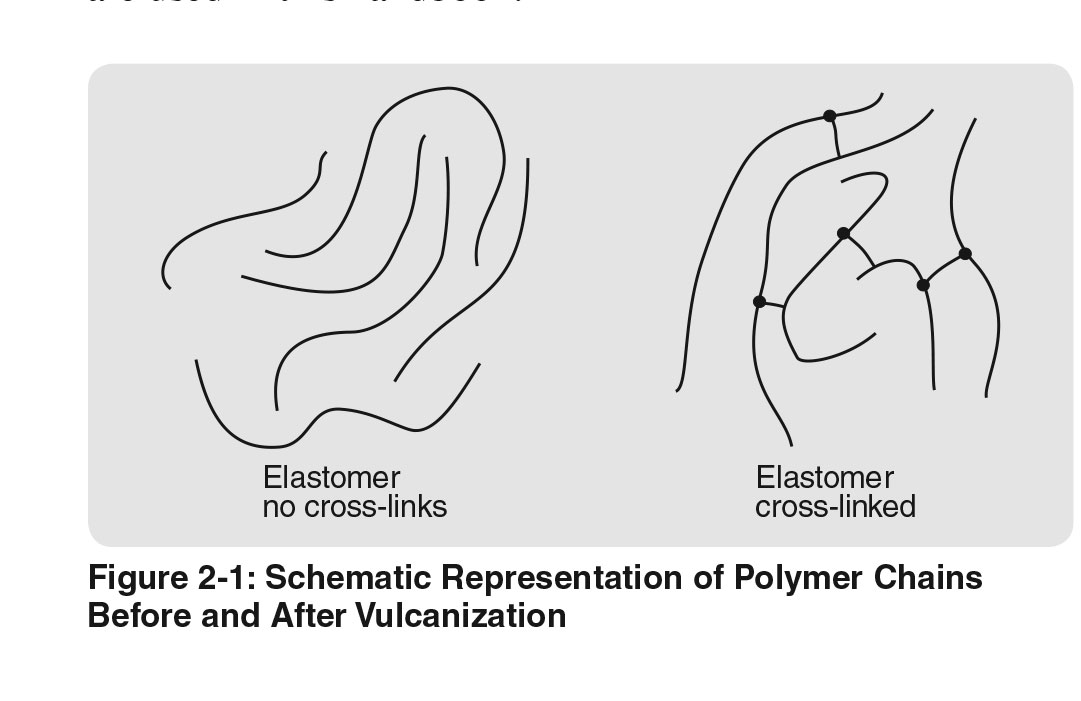

پیوند عرضی بین زنجیرهای پلیمری در فرآیند ولکانیزاسیون تشکیل می شود، شکل 2-1 را ببینید. پیوند عرضی مولکول ها، لاستیک را از ماده ای شبیه پلاستیک به ماده ای الاستیک تبدیل می کند.

پس از ولکانیزاسیون، از جمله هر گونه “پست کیور” مورد نیاز، یک ترکیب الاستومری خواص فیزیکی مورد نیاز برای یک ماده آب بندی خوب را به دست می آورد. همانطور که در مورد همه واکنش های شیمیایی، دما مسئول سرعت واکنش است. تنها زمانی که دمای فرآیند ایده آل در طول کل زمان ولکانیزاسیون ثابت باشد، بهینه ترین درجه پخت به دست می آید. به همین دلیل، شرایط ولکانیزاسیون به دقت کنترل و به عنوان بخشی از فرآیند تضمین کیفیت پارکر ثبت می شود.

پس از ولکانیزاسیون، از جمله هر گونه “پست کیور” مورد نیاز، یک ترکیب الاستومری خواص فیزیکی مورد نیاز برای یک ماده آب بندی خوب را به دست می آورد. همانطور که در مورد همه واکنش های شیمیایی، دما مسئول سرعت واکنش است. تنها زمانی که دمای فرآیند ایده آل در طول کل زمان ولکانیزاسیون ثابت باشد، بهینه ترین درجه پخت به دست می آید. به همین دلیل، شرایط ولکانیزاسیون به دقت کنترل و به عنوان بخشی از فرآیند تضمین کیفیت پارکر ثبت می شود.

اورینگ یک مهر و موم حلقه ای است که معمولاً از لاستیک یا مواد مصنوعی دیگر ساخته می شود. اورینگ ها برای ایجاد مهر و موم بین دو سطح استفاده می شوند، مانند میله ای که از داخل یک سیلندر عبور می کند. اورینگ ها در طیف گسترده ای از کاربردها استفاده می شوند، از جمله موتورها، شیرها، پمپ ها و سایر تجهیزات صنعتی.

2.1 مقدمه ای بر الاستومرها

قبل از بررسی الاستومرهای موجود و خواص عمومی آنها، لازم است مفاهیم “پلیمر”، “لاستیک”، “الاستومر” و “ترکیب” را به طور کامل درک کنیم، همانطور که در این مقاله استفاده شده است.

2.1.1 پلیمر

پلیمر یک مولکول بزرگ است که از واحدهای تکراری کوچکتر به نام مونومر تشکیل شده است. پلیمرها می توانند طبیعی یا مصنوعی باشند و در طیف گسترده ای از محصولات از جمله پلاستیک، لاستیک و منسوجات استفاده می شوند.

در این مقاله، پلیمر عموماً به یک کلاس پایه از الاستومرها اشاره دارد که اعضای آن دارای خواص شیمیایی و فیزیکی مشابه هستند.

به عبارت دیگر، پلیمرها می توانند به دو دسته کلی تقسیم شوند: پلاستیک و الاستومر. پلاستیک ها موادی هستند که می توانند به راحتی شکل داده شوند و به شکل خود باقی بمانند، در حالی که الاستومرها موادی هستند که می توانند کشیده شوند و سپس به شکل اصلی خود بازگردند.

اورینگ ها از بسیاری پلیمر ساخته می شوند، اما تعداد کمی از پلیمرها بخش عمده ای از اورینگ های تولید شده را تشکیل می دهند، یعنی نیتریل، EPDM و نئوپرن.

بهتر است بدانید:متریال وایتون

2.1.2 لاستیک

لاستیک یک ماده انعطاف پذیر است که می تواند کشیده شود و سپس به شکل اصلی خود بازگردد. لاستیک ها از پلیمرهای طبیعی یا مصنوعی ساخته می شوند.

در گذشته، اصطلاح “لاستیک” به طور خاص به لاستیک طبیعی اشاره داشت، که ماده ای است که از شیره درختان لاستیک به دست می آید. با این حال، با توسعه لاستیک های مصنوعی در اوایل قرن بیستم، معنای اصطلاح “لاستیک” گسترش یافت تا شامل مواد طبیعی و مصنوعی با خواص لاستیکی شود.

این مقاله از معنای وسیع تر اصطلاح “لاستیک” استفاده می کند تا شامل لاستیک های طبیعی و مصنوعی باشد. لاستیک ها به طور گسترده ای در طیف گسترده ای از محصولات، از جمله لاستیک ها، مهر و موم ها و شیلنگ ها استفاده می شوند.

بهتر است بدانید:قالب سازی لاستیک

2.1.3 الاستومر

اگرچه “الاستومر” مترادف با “لاستیک” است، اما به طور رسمی به عنوان “یک پلیمر با وزن مولکولی بالا که می تواند یا اصلاح شده است به حالتی که جریان پلاستیکی کمی دارد و بازیابی سریع و تقریباً کامل از نیروی کششی یا فشاری دارد” تعریف می شود. در بیشتر موارد، ما چنین ماده ای را قبل از اصلاح “لاستیک یا پلیمر پخت نشده” یا “پردازش نشده” می نامیم.

هنگامی که پلیمر پایه با وزن مولکولی بالا، بدون افزودن نرم کننده ها یا سایر رقیق کننده ها، با وسایل مناسب به حالت اساساً غیر پلاستیکی تبدیل شده و در دمای اتاق آزمایش می شود، معمولاً برای نامیده شدن به عنوان یک الاستومر، الزامات زیر را برآورده می کند:

- A. نباید هنگام کشیده شدن تقریباً 100% بشکند.

- B. پس از نگه داشتن به مدت پنج دقیقه در کشش 100٪، باید ظرف پنج دقیقه پس از رها شدن، در عرض 10٪ طول اولیه خود قرار گیرد.

توجه: مواد با سختی/مدول بسیار بالا عموماً این خواص را نشان نمی دهند، حتی اگر همچنان الاستومر محسوب شوند.

انجمن آمریکایی برای آزمایش و مواد (ASTM) از این معیارها برای تعریف اصطلاح “الاستومر” استفاده می کند.

2.1.4 ترکیب

ترکیب مخلوطی از پلیمر پایه و سایر مواد شیمیایی است که یک ماده لاستیکی نهایی را تشکیل می دهند. به طور دقیق تر، ترکیب به مخلوط خاصی از مواد شیمیایی اشاره دارد که برای ویژگی های مورد نیاز خاص برای بهینه سازی عملکرد در یک کاربری خاص طراحی شده است.

اساس توسعه ترکیب، انتخاب نوع پلیمر است. ممکن است ده ها یا چند نوع مختلف برای انتخاب وجود داشته باشد. سپس سازنده ترکیب لاستیکی ممکن است عوامل تقویت کننده مختلفی مانند کربن سیاه، مواد پخت یا … را اضافه کند.

عوامل تقویت کننده خواص مکانیکی لاستیک را بهبود می بخشند، مانند مقاومت در برابر سایش، استحکام کششی و مقاومت در برابر پارگی.

مواد پخت واکنش شیمیایی را آغاز می کنند که لاستیک را از حالت خام به حالت پخته تبدیل می کند.

مواد افزودنی دیگر ممکن است برای بهبود خواص لاستیک اضافه شوند، مانند مقاومت در برابر خوردگی، مقاومت در برابر دما یا مقاومت در برابر اشعه ماوراء بنفش.

بیشتر بدانید:تولید قطعات لاستیکی

نتیجه گیری:

ترکیب یک ماده لاستیکی است که برای یک کاربرد خاص طراحی شده است. ترکیب از پلیمر پایه و سایر مواد شیمیایی تشکیل شده است که خواص مکانیکی، شیمیایی و حرارتی لاستیک را بهبود می بخشد.

عوامل ولکانیزه کننده (مانند گوگرد یا پراکسید، فعال کننده ها، نرم کننده ها، شتاب دهنده ها، آنتی اکسیدان ها یا ضد ازن) به مخلوط الاستومر اضافه می شوند تا آن را به یک ترکیب آب بندی با خواص فیزیکی متمایز تبدیل کنند. از آنجایی که سازندگان ترکیبات هزاران ماده ترکیبی در اختیار دارند، به نظر منطقی می رسد که دو، سه یا حتی بیش از یک صد ترکیب با یک الاستومر پایه یکسان تجسم شوند، اما تفاوت های عملکردی قابل توجهی در آب بندی اورینگ نشان دهند.

اصطلاحات “ترکیب” و “الاستومر” اغلب به طور مترادف در معنای کلی تری استفاده می شوند. این استفاده معمولاً به نوع یا طبقه خاصی از مواد مانند “ترکیبات نیتریل” یا “الاستومرهای بوتیل” اشاره دارد. لطفاً توجه داشته باشید که زمانی که یک ترکیب خاص در این مقاله مورد بحث قرار می گیرد، ترکیبی از مواد ترکیبی مختلف (از جمله یک یا چند الاستومر پایه) با ویژگی ها و شناسایی منحصر به فرد خود به شکل یک شماره ترکیب منحصر به فرد است. به عنوان مثال، N0674-70 یا V1164-75.

2.2.1 آکریلونیتریل-بوتادین (NBR)

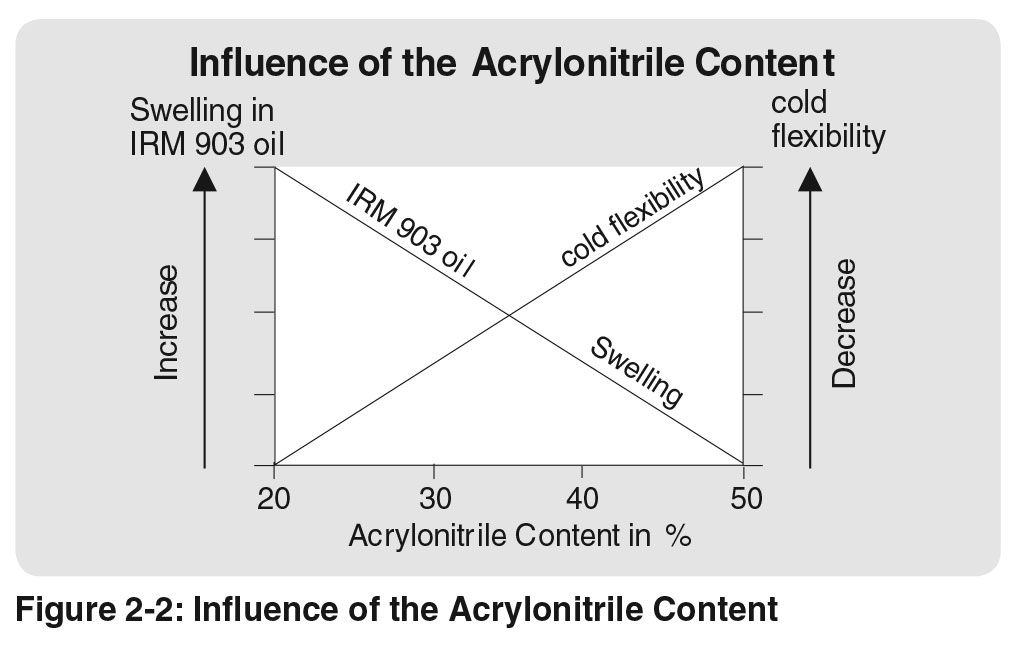

لاستیک نیتریل ( اورینگ NBR) اصطلاح کلی برای کوپلیمر آکریلونیتریل بوتادین است. محتوای آکریلونیتریل ترکیبات آب بندی نیتریل به طور قابل توجهی (18 تا 50 درصد) متغیر است و بر خواص فیزیکی مواد نهایی تأثیر می گذارد. هر چه محتوای آکریلونیتریل بالاتر باشد، مقاومت در برابر روغن و سوخت بهتر است. در عین حال، کشسانی و مقاومت در برابر مجموعه فشرده سازی تحت تأثیر قرار می گیرد. با توجه به این واقعیتهای متضاد، اغلب یک سازش ایجاد میشود و یک محتوای متوسط آکریلونیتریل انتخاب میشود. NBR در مقایسه با سایر الاستومرها دارای خواص مکانیکی خوب و مقاومت در برابر سایش بالایی است. NBR در برابر هوازدگی و ازن مقاوم نیست. شکل 2-2 را ببینید.

مقاومت در برابر حرارت

مقاومت در برابر حرارت

- تا 100 درجه سانتیگراد (212 درجه فارنهایت) با طول عمر کمتر در 121 درجه سانتیگراد (250 درجه فارنهایت).

انعطاف پذیری در سرما

- بسته به ترکیب فردی، بین -34 درجه سانتیگراد و -57 درجه سانتیگراد (-30 درجه فارنهایت و -70 درجه فارنهایت).

مقاومت شیمیایی

- هیدروکربن های آلیفاتیک (پروپان، بوتان، نفت خام، روغن معدنی و گریس، سوخت دیزل، سوخت های روغنی) روغن ها و گریس های گیاهی و معدنی.

- مایعات هیدرولیک HFA، HFB و HFC.

- اسیدهای رقیق، قلیایی و محلول های نمک در دمای پایین.

- آب (ترکیبات ویژه تا 100 درجه سانتیگراد) (212 درجه فارنهایت)

سازگار نیست با:

- سوخت های با محتوای آروماتیک بالا (برای سوخت های انعطاف پذیر باید از یک ترکیب ویژه استفاده شود).

- هیدروکربن های آروماتیک (بنزن).

- هیدروکربن های کلرینه (تری کلرواتیلن).

- حلال های قطبی (کتون، استون، اسید استیک، اتیلن استر).

- اسیدهای قوی.

- روغن ترمز با پایه گلیکول.

- ازن، آب و هوا و تخریب ناشی از عوامل جوی.

اتیلن اکریلات یک کوپلیمر سه گانه از اتیلن و متیل اکریلات با افزودن مقدار کمی مونومر پخت کربوکسیله است. لاستیک اتیلن اکریلات نباید با لاستیک پلی اکریلات (ACM) اشتباه گرفته شود.

- مقاومت در برابر حرارت: تا 149 درجه سانتیگراد (300 درجه فارنهایت) با عمر کوتاه تر تا 163 درجه سانتیگراد (325 درجه فارنهایت).

- انعطاف پذیری در دمای پایین: بین -29 درجه سانتیگراد و -40 درجه سانتیگراد (-20 درجه فارنهایت و -40 درجه فارنهایت).

- مقاومت شیمیایی:

- ازن

- محیط اکسید کننده

- مقاومت متوسط در برابر روغن های معدنی

موارد ناسازگار:

- سوخت های با محتوای آروماتیک بالا (برای سوخت های فلکس باید از ترکیب خاصی استفاده شود).

- هیدروکربن های آروماتیک (بنزن).

- هیدروکربن های کلرینه شده (تری کلرواتیلن).

- حلال های قطبی (کتون، استون، اسید استیک، اتیلن استر).

- اسیدهای قوی.

- مایع ترمز با پایه گلیکول.

- ازن، تخریب ناشی از عوامل جوی.

استخراج نرم کننده از مواد آب بندی گاهی اوقات با جذب جزئی محیط تماس جبران می شود. با این حال، این وضعیت همچنان می تواند منجر به انقباض غیرمنتظره و نشتی ناشی از آن شود زمانی که الاستومر خشک می شود و مایعات جذب شده تبخیر می شوند. واکنش شیمیایی بین محیط آب بندی شده یا حذف شده و الاستومر می تواند تغییرات ساختاری را به صورت اتصال عرضی بیشتر یا تخریب ایجاد کند. کوچکترین تغییر شیمیایی در یک الاستومر می تواند منجر به تغییرات قابل توجهی در خواص فیزیکی، مانند شکنندگی شود.

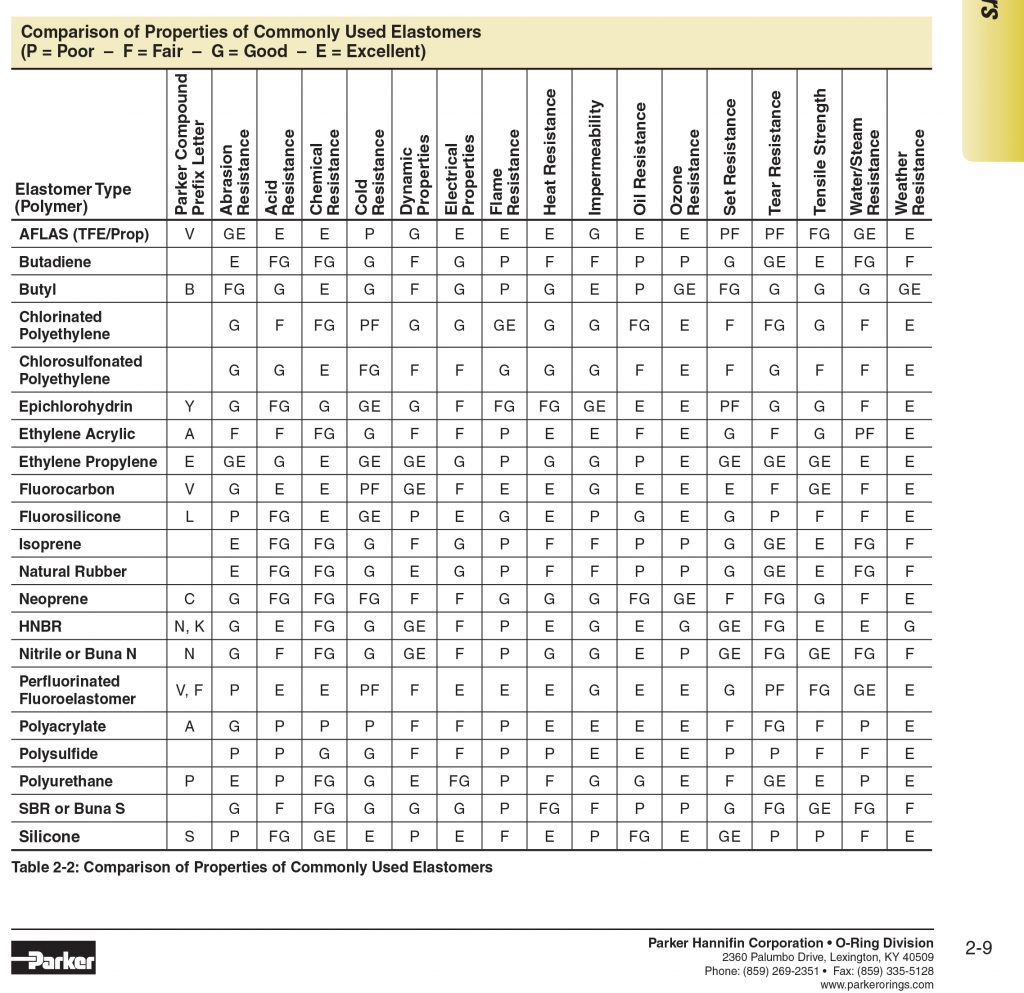

مناسب بودن یک الاستومر برای یک کاربرد خاص تنها زمانی می تواند تعیین شود که خواص محیط و الاستومر تحت شرایط کاری معمولی شناخته شود. اگر یک ماده آب بندی خاص برای محیطی مناسب باشد، گفته می شود که با آن محیط سازگار است. جدول 2-2 را برای مقایسه خواص الاستومرهای رایج ببینید.

ترجمه فارسی بخش 2.4:

ویژگی های فیزیکی و شیمیایی

علاوه بر توضیحات اولیه در مورد الاستومر، کسب اطلاعات بیشتر در مورد خواص فیزیکی و شیمیایی مهم ترکیبات مختلف الاستومر مفید است. این اطلاعات برای ارائه تصویری روشن تر از نحوه تعامل خواص فیزیکی و شیمیایی و تأثیر آنها بر انتخاب مناسب ماده آب بندی مؤثر مورد نیاز است.

در میان خواص فیزیکی اساسی تر که باید در نظر گرفته شود عبارتند از:

- مقاومت در برابر سیال: همانطور که در سراسر این دفترچه راهنما استفاده شده است، اصطلاح “مایع” به ماده ای اطلاق می شود که توسط آب بندی حفظ می شود. این ماده می تواند جامد، مایع، گاز، بخار یا مخلوطی از همه آنها باشد. (اصطلاح “محیط” – جمع “رسانه” – اغلب با همین معنای مورد نظر استفاده می شود.) اثر شیمیایی مایع بر روی آب بندی از اهمیت اساسی برخوردار است. مایع نباید ویژگی های عملیاتی را تغییر دهد یا طول عمر آب بندی را به طور قابل توجهی کاهش دهد. تخریب شیمیایی بیش از حد آب بندی باید اجتناب شود. با این حال، به راحتی می توان در مورد این نکته فریب خورد. حجم زیاد انقباض معمولاً منجر به نشتی زودرس هر مهر و مومی می شود.

مهم:

- مقاومت در برابر سیال تنها زمانی می تواند به طور کامل ارزیابی شود که با سایر خواص مرتبط، مانند درجه حرارت، فشار، سختی، کشیدگی، و غیره در نظر گرفته شود.

- در محیط های حاوی چندین ماده تشکیل دهنده، باید مقاومت در برابر همه اجزای تشکیل دهنده بررسی شود.

- مقاومت در برابر مایعات معمولاً با غوطه ور کردن نمونه های کوچک مواد آب بندی در مایعات مختلف تحت شرایط مختلف دما و فشار و اندازه گیری تغییرات خواص فیزیکی پس از مدت زمان معین ارزیابی می شود.

در سراسر صنعت آب بندی، مقیاس دورومتر Shore A، که توسط تولیدکنندگان مختلف ساخته می شود، وسیله استاندارد برای اندازه گیری سختی اکثر ترکیبات لاستیکی است. لازم به ذکر است که مقیاس های سختی دیگری برای توصیف الاستومرها (B، C، D، DO، O، OO) استفاده می شود، اما اینها معمولاً توسط صنعت آب بندی لاستیکی استفاده نمی شوند.

دورومتر دارای یک فنر کالیبره شده است که یک نقطه فرورفتگی را در برابر مقاومت لاستیک به داخل نمونه آزمایشی وارد می کند. مقیاس نشانگر سختی لاستیک را می خواند. اگر نفوذی وجود نداشته باشد، مقیاس 100 را نشان می دهد، مانند سطح شیشه یا فولاد صاف. (برای نمونه هایی که خیلی نازک هستند یا مساحت کافی برای قرائت های دقیق دورومتر را فراهم نمی کنند، تست سختی میکرو توصیه می شود).

در صنعت O-ring، به دلیل سطح منحنی مقطع عرضی O-ring که باعث ایجاد مشکل در قرائت دقیق Shore A می شود، از مقیاس سختی دیگری استفاده می شود. این مقیاس IRHD (درجات سختی لاستیک بین المللی) است. اندازه و شکل فرورفتگی استفاده شده در قرائت IRHD بسیار کوچکتر است، بنابراین امکان اندازه گیری دقیق تر روی سطوح منحنی مانند مقطع عرضی O-ring را فراهم می کند. متأسفانه، همبستگی مستقیمی بین قرائت های مقیاس های Shore A و IRHD وجود ندارد.

مهم:

- سختی به طور قابل توجهی بر خواص فیزیکی مانند استحکام کششی، مقاومت در برابر سایش و فشرده سازی و انعطاف پذیری تأثیر می گذارد.

- به طور کلی، هرچه سختی یک ترکیب بیشتر باشد، مقاومت در برابر سایش و فشرده سازی آن بیشتر است، اما انعطاف پذیری آن کمتر است.

- سختی یک ترکیب را می توان با تغییر مقدار پرکننده (کربن سیاه) یا درجه پخت آن تغییر داد.

- سختی یک ترکیب معمولاً در شرایط اتاق (23 درجه سانتیگراد) اندازه گیری می شود. با این حال، سختی لاستیک می تواند تحت تأثیر دما باشد. به طور کلی، سختی لاستیک با افزایش دما کاهش می یابد.

سختی مطلوب برای یک کاربرد خاص به عوامل بسیاری از جمله نوع سیال، محدوده دما، فشار و سایر شرایط عملیاتی بستگی دارد.

ترجمه فارسی بخش 2.3 Compound Selection and Numbering Systems:

انتخاب پایه پلیمری

دمای کارکرد سیستم و سازگاری با محیطی که باید آب بندی شود، دو پارامتر مهمی هستند که باید هنگام انتخاب پایه پلیمری در نظر گرفته شوند. تنها زمانی که این دو عامل مشخص شدند (از جمله هر گونه روان کننده و مایعات تمیز کننده احتمالی)، می توان توصیه قابل اعتمادی در مورد انتخاب پایه الاستومر مناسب ارائه داد.

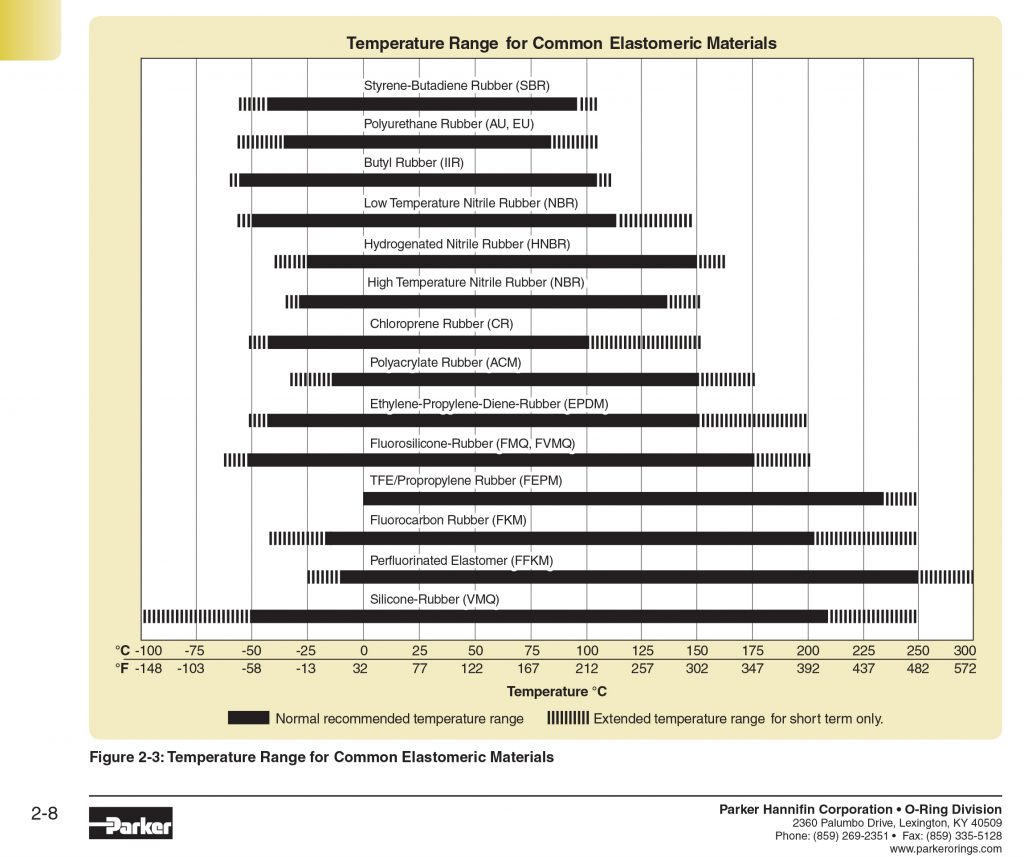

برای آب بندی طراحی شده، اغلب باید بین مشخص کردن مواد با کیفیت بالا، مواد آب بندی درجه یک و محصولات تجاری ارزان تر (که معمولاً حاوی پایه پلیمری کمتر و پرکننده های ارزان تر هستند) مصالحه کرد. دمای کاربردی داده شده در شکل 2-3 به قرار گرفتن در معرض طولانی مدت محیط های غیر تهاجمی اشاره دارد. در دمای بالاتر، ممکن است پیوندهای عرضی جدیدی بین زنجیره های پلیمری تشکیل شود و منجر به کاهش انعطاف پذیری آب بندی شود. سختی در زنجیره های پلیمری ممکن است به عنوان مجموعه فشرده سازی بیش از حد در ترکیبات با بار زیاد مشاهده شود. این وضعیت مانع از بازگشت مقطع عرضی O-ring به شکل اولیه و فشرده نشده آن پس از حذف نیروهای تغییر شکل می شود. در طول فشرده سازی، یک آب بندی شکل اولیه خود را تغییر می دهد تا آب بندی را انجام دهد و با گذشت زمان و با دمای بیش از حد، از دست دادن حافظه الاستیک در عنصر آب بندی الاستومر می تواند باعث نشتی شود. تجاوز از حد دمای حداکثر معمولی برای یک ترکیب معین همیشه منجر به کاهش طول عمر سرویس می شود.

تقریباً همه الاستومرها در هنگام تماس با محیط آب بندی شده، دچار تغییر فیزیکی یا شیمیایی می شوند. درجه تغییر به شیمی محیط و دمای سیستم بستگی دارد. یک محیط تهاجمی با افزایش دما فعال تر می شود. تغییرات فیزیکی ناشی از سه مکانیسم است که می توانند به طور همزمان کار کنند زمانی که:

الف. الاستومر یک محیط را جذب می کند. ب. نرم کننده ها و سایر اجزای ترکیب توسط محیط حل و استخراج یا خارج می شوند. ج. واکنش های شیمیایی بین الاستومر و محیط آب بندی شده.

نتیجه اغلب تغییر حجم، یعنی تورم یا انقباض آب بندی الاستومر است. درجه تغییر حجم به نوع محیط، ساختار مولکولی ترکیب لاستیک، دمای سیستم، شکل هندسی آب بندی (ضخامت مواد) و وضعیت تنش قطعه لاستیکی (فشرده سازی یا کشش) بستگی دارد.

هنگامی که لاستیک در معرض محیط قرار می گیرد، به دلیل عوامل متعددی از جمله کاهش سطح تماس با محیط، تورم آن به طور قابل توجهی کمتر از حالت آزاد (تا 50 درصد) است. حد مجاز تغییر حجم با توجه به کاربرد متفاوت است. برای آب بندی های استاتیک، می توان تغییر حجم 25 تا 30 درصد را تحمل کرد. تورم منجر به مقداری افت خواص مکانیکی، و به ویژه آن خواصی می شود که مقاومت در برابر اکستروژن را بهبود می بخشد. در کاربردهای دینامیکی، تورم منجر به افزایش اصطکاک و نرخ سایش بالاتر می شود. بنابراین، به طور کلی نباید از حداکثر تورم 10 درصد تجاوز کرد. همچنین باید از انقباض اجتناب شود زیرا افت ناشی از آن در نیروی فشرده سازی، خطر نشتی را افزایش می دهد.

اورینگ ها را می توان در کاربردهای استاتیک و دینامیکی استفاده کرد. اورینگ استاتیک، حلقه ای است که روی سطحی ثابت مانند غده یا محفظه فشرده می شود. اورینگ دینامیک، حلقه ای است که در حرکت است، مانند اورینگی که شفت چرخان را آب بندی می کند.

سختی اورینگ یک ویژگی مهم است که بر عملکرد آن تأثیر می گذارد. سختی برای اکثر ترکیبات لاستیکی با استفاده از مقیاس دورومتر Shore A اندازه گیری می شود. با این حال، سطح منحنی مقطع عرضی اورینگ می تواند خواندن دقیق سختی Shore A را دشوار کند. بنابراین، مقیاس IRHD (درجات سختی لاستیک بین المللی) اغلب برای اورینگ ها استفاده می شود.

همبستگی مستقیمی بین قرائت های مقیاس های Shore A و IRHD وجود ندارد. با این حال، جداول تبدیل در دسترس هستند که می توانند برای تخمین یک مقیاس از مقیاس دیگر استفاده شوند.

سختی مطلوب برای اورینگ به کاربرد خاص بستگی دارد، از جمله نوع سیال، محدوده دما، فشار و سایر شرایط عملیاتی.

نکات اضافی:

- به طور کلی، اورینگ های سخت تر مقاومت بهتری در برابر سایش و فشرده سازی دارند، اما انعطاف پذیری کمتری دارند.

- اورینگ های نرم تر انعطاف پذیری بهتری دارند، اما مقاومت کمتری در برابر سایش و فشرده سازی دارند.

- اورینگ ها را می توان از انواع الاستومرها ساخت که هر کدام خواص منحصر به فرد خود را دارند. به عنوان مثال، اورینگ های نیتریل در برابر روغن و گریس مقاوم هستند، در حالی که اورینگ های سیلیکونی در برابر دمای بالا مقاوم هستند.

- هنگام انتخاب اورینگ، مهم است که تمام عواملی را که بر عملکرد آن تأثیر می گذارند، از جمله کاربرد، سیال، محدوده دما، فشار و سایر شرایط عملیاتی در نظر بگیرید.

مهم:

اورینگی که بیش از حد در سیال متورم می شود یا افزایش یا کاهش زیادی در سختی، استحکام کششی یا ازدیاد طول پیدا می کند، اغلب همچنان می تواند برای مدت طولانی به عنوان آب بندی استاتیک به خوبی عمل کند، علی رغم این شرایط نامطلوب.

این بدان دلیل است که در آب بندی های استاتیک، اورینگ نیازی به انعطاف پذیری بالایی ندارد و می تواند سختی بیشتری داشته باشد و همچنان به خوبی عمل کند. در واقع، سختی بیشتر ممکن است در برخی از کاربردهای استاتیک مطلوب باشد، زیرا می تواند مقاومت بهتری در برابر سایش و فشرده سازی را فراهم کند.

با این حال، مهم است توجه داشته باشید که تورم، تغییرات سختی، تغییرات استحکام کششی و تغییرات ازدیاد طول همگی می توانند بر عملکرد اورینگ، حتی در کاربردهای استاتیک تأثیر بگذارند. اگر این تغییرات خیلی شدید باشند، ممکن است اورینگ از کار بیفتد.

بنابراین، مهم است که ترکیبی از اورینگ را انتخاب کنید که با سیال و شرایط عملیاتی کاربرد سازگار باشد. ترکیب همچنین باید سختی مناسبی برای کاربرد داشته باشد.

2.4.3 سختی

سختی یک ویژگی یا پارامتر اندازه گیری شده نیست، بلکه یک اصطلاح کیفی است که اغلب برای خلاصه کردن ترکیبی از مقاومت در برابر نیروهای فیزیکی به غیر از واکنش شیمیایی استفاده می شود. این اصطلاح در عمل به عنوان یک اصطلاح نسبی استفاده می شود. شش اصطلاح زیر (پاراگراف های 2.4.4 تا 2.4.9) نشانگرهای اصلی و توصیف کننده “سختی” یک ترکیب هستند:

- مقاومت در برابر شکستگی

- مقاومت در برابر ضربه

- مقاومت در برابر خستگی

- مقاومت در برابر سایش

- مقاومت در برابر خوردگی

- مقاومت در برابر تغییر شکل

این اصطلاحات به طور مفصل تر در زیر شرح داده شده است:

- مقاومت در برابر شکستگی: توانایی یک ماده برای مقاومت در برابر ایجاد ترک و گسترش آن.

- مقاومت در برابر ضربه: توانایی یک ماده برای مقاومت در برابر بارهای ضربه ای اعمال شده در یک دوره زمانی کوتاه.

- مقاومت در برابر خستگی: توانایی یک ماده برای مقاومت در برابر بارهای مکرر که می تواند منجر به ایجاد ترک و شکست شود.

- مقاومت در برابر سایش: توانایی یک ماده برای مقاومت در برابر سایش و پارگی ناشی از تماس با سطوح دیگر.

- مقاومت در برابر خوردگی: توانایی یک ماده برای مقاومت در برابر تخریب ناشی از واکنش های شیمیایی با محیط اطراف.

- مقاومت در برابر تغییر شکل: توانایی یک ماده برای مقاومت در برابر تغییر شکل دائمی در اثر اعمال نیرو.

سختی یک ترکیب به ساختار شیمیایی و فیزیکی آن بستگی دارد. مواد با ساختارهای متراکم و پیوندهای قوی به طور کلی سخت تر از مواد با ساختارهای شل و پیوندهای ضعیف هستند. علاوه بر این، ناخالصی ها و عیوب در مواد می توانند سختی آنها را کاهش دهند.

سختی یک ویژگی مهم بسیاری از مواد است و در انتخاب مواد برای کاربردهای خاص مورد توجه قرار می گیرد. به عنوان مثال، مواد سخت برای ساخت ابزار و قطعات ماشین استفاده می شوند، در حالی که مواد نرم برای ساخت فرش و لباس استفاده می شوند.

سختی چیست؟

سختی یک ویژگی کیفی است که توانایی یک ماده برای مقاومت در برابر نیروهای فیزیکی را توصیف می کند. سختی با مقاومت در برابر شکستگی، ضربه، خستگی، سایش، خوردگی و تغییر شکل مرتبط است.

سختی چه اهمیتی دارد؟

سختی یک ویژگی مهم بسیاری از مواد است و در انتخاب مواد برای کاربردهای خاص مورد توجه قرار می گیرد. مواد سخت برای ساخت ابزار و قطعات ماشین استفاده می شوند، در حالی که مواد نرم برای ساخت فرش و لباس استفاده می شوند.

چه عواملی سختی یک ماده را تعیین می کنند؟

سختی یک ماده به ساختار شیمیایی و فیزیکی آن بستگی دارد. مواد با ساختارهای متراکم و پیوندهای قوی به طور کلی سخت تر از مواد با ساختارهای شل و پیوندهای ضعیف هستند. علاوه بر این، ناخالصی ها و عیوب در مواد می توانند سختی آنها را کاهش دهند.

استحکام کششی

استحکام کششی اورینگ بر حسب psi (پوند بر اینچ مربع) یا MPa (مگاپاسکال) اندازه گیری می شود که برای پارگی یک نمونه از یک ماده الاستومری خاص تحت تنش مورد نیاز است. استحکام کششی یکی از معیارهای تضمین کیفیت است که برای اطمینان از یکنواختی ترکیب استفاده می شود. همچنین به عنوان نشانه ای از تخریب ترکیب پس از تماس طولانی با مایع مفید است. اگر تماس با مایع فقط منجر به کاهش کمی در استحکام کششی شود، عمر آب بندی ممکن است همچنان نسبتاً طولانی باشد، اما اگر کاهش زیادی در استحکام کششی رخ دهد، عمر آب بندی ممکن است نسبتاً کوتاه باشد. استثناهایی از این قاعده وجود دارد. استحکام کششی نشانگر مناسبی برای مقاومت در برابر اکستروژن نیست و همچنین به طور معمول در محاسبات طراحی استفاده نمی شود. با این حال، در کاربردهای دینامیکی، به طور معمول حداقل 1000 psi (7 MPa) برای اطمینان از ویژگی های استحکام خوب مورد نیاز برای آب بندی طولانی مدت و مقاومت در برابر سایش در سیستم های متحرک ضروری است.

کشیدگی

کشیدگی اورینگ به عنوان افزایش طول، به صورت عددی، به صورت درصد طول اولیه تعریف می شود. به طور کلی به عنوان کشیدگی نهایی، افزایش نسبت به ابعاد اولیه در هنگام شکست گزارش می شود. این ویژگی عمدتاً کشش قابل تحمل در هنگام نصب اورینگ را تعیین می کند. کشیدگی با کاهش قطر غده اهمیت بیشتری می یابد. همچنین معیاری از توانایی ترکیب برای بازیابی از اضافه بار اوج، یا نیرویی است که در یک ناحیه کوچک از درزگیر متمرکز شده است، زمانی که در ارتباط با استحکام کششی در نظر گرفته شود. تغییر نامطلوب در کشیدگی یک ترکیب پس از قرار گرفتن در معرض مایع، نشانه قطعی تخریب مواد است. کشیدگی، مانند استحکام کششی، در سراسر صنعت به عنوان معیاری برای تضمین کیفیت در دسته های تولیدی مواد الاستومری استفاده می شود.

نیروی فشرده سازی اورینگ

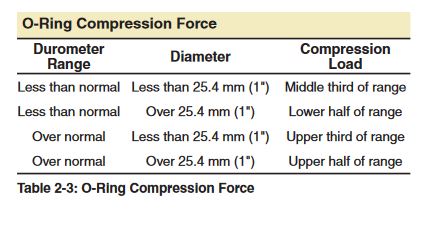

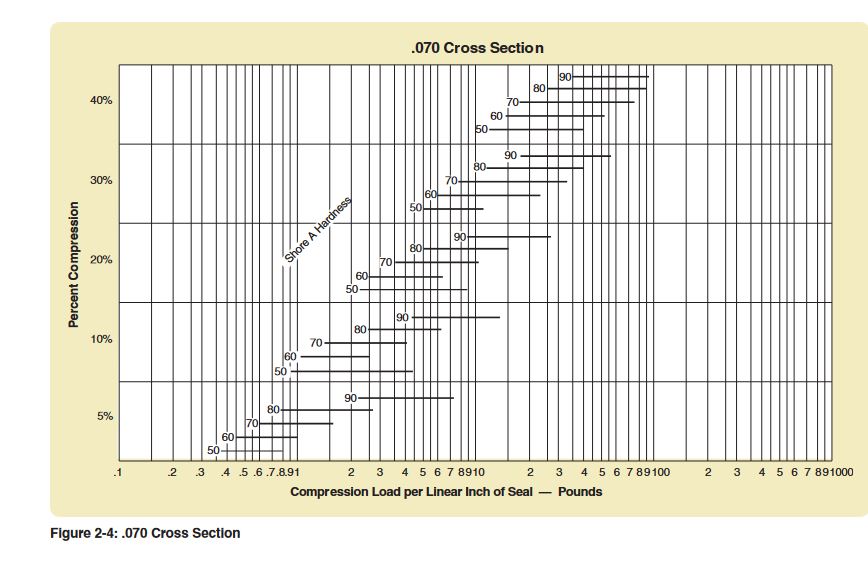

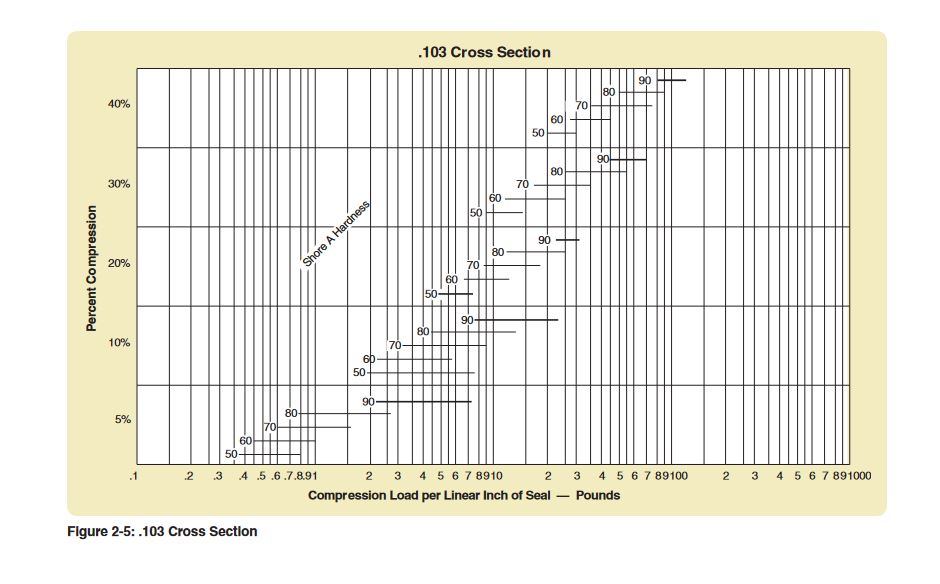

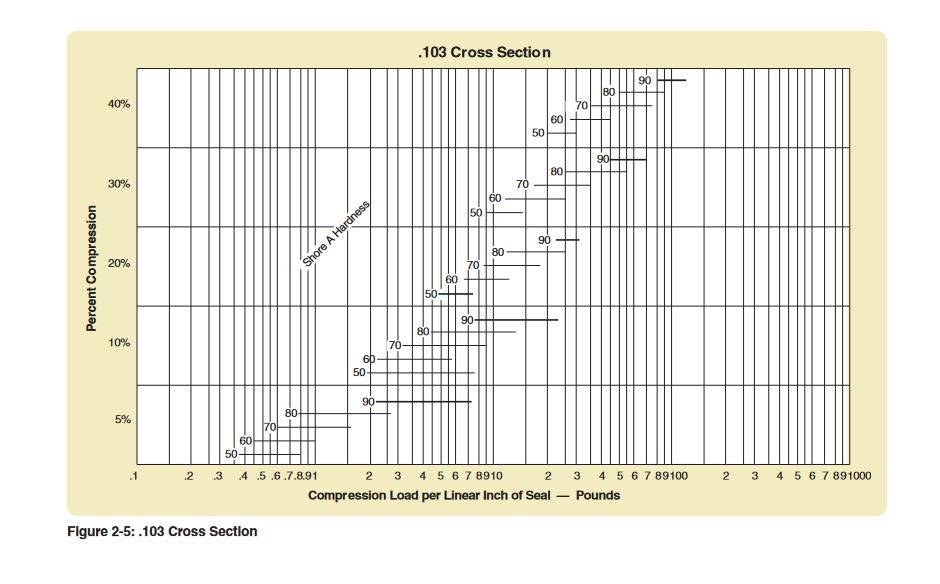

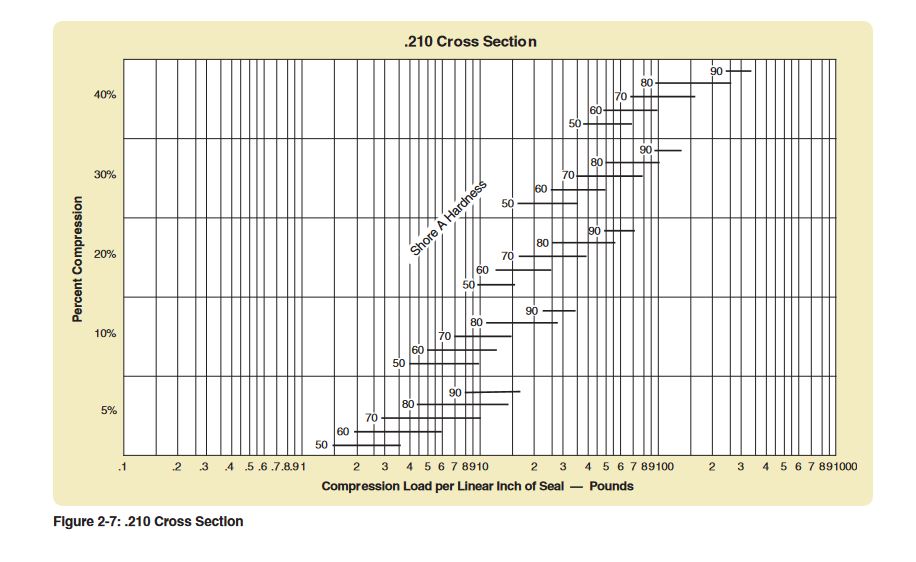

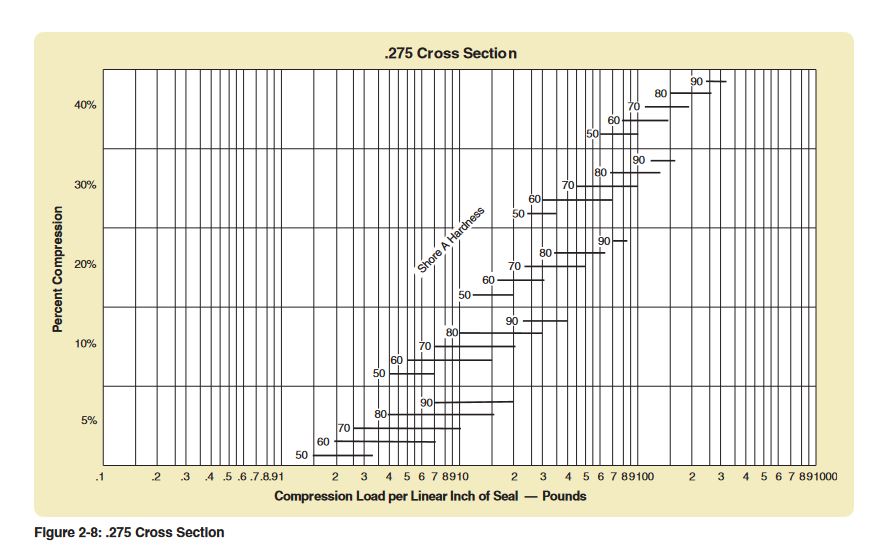

نیروی فشرده سازی اورینگ نیرویی است که برای فشرده سازی اورینگ تا مقدار لازم برای حفظ خط تماس آب بندی کافی مورد نیاز است. جدول 2-3 و شکل های 2-4 تا 2-8 را ببینید. در برخی از کاربردها، به ویژه در درزگیرهای نوع صفحه ای که بار فشرده سازی موجود محدود است، بسیار مهم است. عواملی که بر نیروی فشرده سازی برای یک کاربرد معین تأثیر می گذارند و روشی برای یافتن بزرگی تقریبی آن در بخش III، کاربردهای اورینگ توضیح داده شده است.

ملاحظات کلی

استحکام کششی و کشیدگی اورینگ خواصی هستند که می توانند به شدت تحت تأثیر قرار گیرند:

- نوع و اندازه پرکننده ها

- نوع و مقدار مواد افزودنی

- روش پخت

- فرآیند تولید

مهم است که این خواص را در هنگام انتخاب مواد و فرآیند تولید برای یک کاربرد خاص در نظر بگیرید.

2.4.7 مدول

مدول در اصطلاح لاستیک به تنش در ازدیاد طول از پیش تعیین شده، معمولاً 100٪، گفته می شود. این واحد بر حسب پوند بر اینچ مربع (psi) یا مگاپاسکال (Mega Pascals) بیان می شود. این در واقع مدول الاستیک مواد است.

هرچه مدول یک اورینگ بالاتر باشد، احتمال بازیابی آن از بار اضافه بار اوج یا نیروی موضعی بیشتر است و مقاومت آن در برابر اکستروژن بهتر است. مدول معمولاً با افزایش سختی افزایش می یابد. احتمالاً بهترین شاخص کلی استحکام یک اورینگ معین است، در حالی که همه عوامل دیگر برابر هستند.

2.4.8 مقاومت در برابر پارگی

مقاومت در برابر پارگی برای اکثر اورینگ ها نسبتاً کم است. با این حال، اگر بسیار کم باشد (کمتر از 100 پوند بر اینچ) (17.5 کیلو نیوتن بر متر)، خطر بریدگی یا پاره کردن اورینگ در هنگام مونتاژ افزایش می یابد، به خصوص اگر مجبور باشد از روی پورت ها، لبه های تیز یا براده ها عبور کند. اورینگ هایی با مقاومت در برابر پارگی ضعیف پس از شروع ترک، به سرعت در اثر خمیدگی یا تنش بیشتر خراب می شوند. در کاربردهای آب بندی پویا، مقاومت در برابر پارگی ضعیف یک اورینگ نیز نشان دهنده مقاومت ضعیف در برابر سایش است که ممکن است منجر به سایش زودرس و خرابی زودهنگام آب بندی شود. با این حال، معمولاً این ویژگی نیازی نیست برای کاربردهای استاتیک در نظر گرفته شود.

2.4.9 مقاومت در برابر سایش

مقاومت در برابر سایش یک اصطلاح کلی است که نشان دهنده مقاومت در برابر سایش یک اورینگ است. در حالی که “مقاومت در برابر پارگی” اساساً مربوط به بریدن یا پاره کردن سطح است، “مقاومت در برابر سایش” مربوط به خراشیدن یا ساییدن سطح است. این امر برای مواد آب بندی پویا از اهمیت بالایی برخوردار است. فقط الاستومرهای خاصی برای سرویس اورینگ پویا توصیه می شوند که در آن قطعات متحرک واقعاً با مواد آب بندی تماس پیدا می کنند. ترکیبات سخت تر، تا 90 دورومتر، به طور معمول نسبت به ترکیبات نرم تر در برابر سایش مقاوم تر هستند. البته، مانند همه سازشهای آب بندی، مقاومت در برابر سایش باید با سایر الزامات فیزیکی و شیمیایی در نظر گرفته شود.

2.4.10 تغییر حجم

تغییر حجم افزایش یا کاهش حجم الاستومر پس از تماس با مایع است که بر حسب درصد (%) اندازه گیری می شود.

متورم شدن یا افزایش حجم تقریباً همیشه با کاهش سختی همراه است. همانطور که ممکن است تصور شود، تورم بیش از حد منجر به نرم شدن قابل توجه لاستیک می شود. این وضعیت منجر به کاهش مقاومت در برابر سایش و پارگی می شود و ممکن است باعث اکستروژن آب بندی تحت فشار بالا شود.

برای کاربردهای اورینگ استاتیک، تورم حجمی تا 30٪ معمولاً قابل تحمل است. برای کاربردهای پویا، 10 یا 15٪ تورم حداکثر معقول است، مگر اینکه تمهیدات خاصی در طراحی خود غده در نظر گرفته شود. این یک قانون سرانگشتی است و استثناهای گاه به گاه برای این قاعده وجود خواهد داشت.

تأثیرات حرارتی

تمام لاستیک ها در دمای بالا دچار تخریب می شوند. حجم و مجموعه فشرده سازی هر دو به شدت تحت تأثیر گرما قرار می گیرند. سختی نیز به شیوه ای نسبتاً پیچیده تحت تأثیر قرار می گیرد. اولین اثر افزایش دما، نرم شدن ترکیب است. این یک تغییر فیزیکی است و زمانی که دما کاهش یابد، برعکس می شود. با این حال، باید در کاربردهای فشار بالا در نظر گرفته شود، زیرا ترکیبی که به اندازه کافی سخت است تا در برابر اکستروژن در دمای اتاق مقاومت کند، ممکن است به دلیل این اثر نرم شدن، شروع به جریان و اکسترود از طریق شکاف آزاد کند.

با افزایش زمان در دمای بالا، تغییرات شیمیایی به آرامی رخ می دهد. این تغییرات عموماً باعث افزایش سختی، همراه با تغییرات حجم و مجموعه فشرده سازی، همانطور که در بالا ذکر شد، می شود. تغییرات در استحکام کششی و ازدیاد طول نیز رخ می دهد. از نظر ماهیت شیمیایی هستند و برگشت پذیر نیستند.

به جز در زمینه کرایوژنیک، تمایل به نادیده گرفتن تأثیرات دمای پایین بر ترکیبات مهر و موم الاستومری وجود دارد، زیرا آنها عموماً با افزایش دما برگشت پذیر هستند.

هرگونه تغییری که در اثر دمای پایین ایجاد می شود، در درجه اول فیزیکی و برگشت پذیر است. یک الاستومر با گرم شدن تقریباً به طور کامل خواص اولیه خود را بازیابی می کند. چندین آزمایش برای تعریف ویژگیهای دمای پایین یک ترکیب استفاده میشود، اما به نظر میرسد که همبستگی زیادی بین آنها وجود ندارد. شاید بهترین آزمایش دمای پایین TR-10 یا آزمون انقباض دما باشد.

نتایج آزمون TR-10 به راحتی قابل تکرار است و به طور گسترده در مشخصات مختلف استفاده می شود، نه تنها برای اطمینان از عملکرد دمای پایین، بلکه گاهی اوقات به عنوان یک معیار تضمین کیفیت نیز استفاده می شود. بر اساس تجربه، متوجه شدهایم که اکثر ترکیبات در دمای 8 درجه سانتیگراد (15 درجه فارنهایت) پایینتر از مقادیر دمای TR-10 خود آببندی مؤثری را ارائه میدهند. با این حال، قبل از انتخاب یک ترکیب برای سرویس دمای پایین، باید مطالعه دقیق پاراگراف های مربوط به “دما” در ادامه این بخش و در بخش III انجام شود.

اگر فشارهای پایین در دمای پایین پیش بینی می شود، سختی باید همراه با خواص دمای پایین ترکیب در نظر گرفته شود. با کاهش دما، سختی افزایش می یابد. فشارهای پایین به یک ماده نرم نیاز دارند که بتواند به راحتی با اعمال فشار بر روی سطوح جفت شونده، تغییر شکل دهد. این احتمال وجود دارد که یک ترکیب 70 دورومتر در دمای اتاق ممکن است در دمای -34 درجه سانتیگراد (-30 درجه فارنهایت) به 85 دورومتر سخت شود و در برابر فشار کم در این دما پاسخ ندهد.

از سوی دیگر، همان نوع ترکیب با سختی 40 دورومتر در دمای اتاق ممکن است فقط 75 دورومتر در دمای -34 درجه سانتیگراد (-30 درجه فارنهایت) ثبت کند و پاسخگویی بهتری ارائه دهد. در سرویس فشار متوسط، افزایش سختی دمای پایین به ندرت مهم است. با این حال، سختی تنها یکی از چندین فاکتوری است که هنگام ارزیابی عملکرد دمای پایین باید در نظر گرفته شود.

انعطاف پذیری، انعطاف پذیری، مجموعه فشرده سازی و شکنندگی شاید معیارهای اساسی تری برای آب بندی در دمای پایین نسبت به سختی اندازه گیری شده باشند. این ممکن است با مراجعه به شکل 2-18 که تغییر سختی را برای چند الاستومر در دمای پایین نشان می دهد، نشان داده شود.

مهم است که توجه داشته باشید که بسیاری از موادی که سختی آنها در شکل 2-18 ترسیم شده است، برای آب بندی در دماهای بسیار پایین تر از دمایی که سختی دورومتر تمایل به رسیدن به حداکثر دارد، مناسب در نظر گرفته می شوند. این به وضوح نشان می دهد که اندازه گیری های دورومتر به تنهایی تعیین کننده های قابل اعتمادی برای عملکرد آب بندی دمای پایین نیستند. اثر تورم یا انقباض سیال در حال آب بندی نیز باید در نظر گرفته شود. اگر مهر و موم متورم شود، سیالات را جذب

از سوی دیگر، همان نوع ترکیب با سختی 40 دورومتر در دمای اتاق ممکن است فقط 75 دورومتر در دمای -34 درجه سانتیگراد (-30 درجه فارنهایت) ثبت کند و پاسخگویی بهتری ارائه دهد. در سرویس فشار متوسط، افزایش سختی دمای پایین به ندرت مهم است. با این حال، سختی تنها یکی از چندین فاکتوری است که هنگام ارزیابی عملکرد دمای پایین باید در نظر گرفته شود.

انعطاف پذیری، انعطاف پذیری، مجموعه فشرده سازی و شکنندگی شاید معیارهای اساسی تری برای آب بندی در دمای پایین نسبت به سختی اندازه گیری شده باشند. این ممکن است با مراجعه به شکل 2-18 که تغییر سختی را برای چند الاستومر در دمای پایین نشان می دهد، نشان داده شود.

این پاراگراف به این نکته اشاره می کند که سختی اندازه گیری شده تنها یکی از عوامل مهم در عملکرد آب بندی دمای پایین است. انعطاف پذیری، انعطاف پذیری، مجموعه فشرده سازی و شکنندگی نیز عوامل مهمی هستند. در برخی موارد، یک ترکیب نرم تر ممکن است در دمای پایین پاسخگویی بهتری نسبت به یک ترکیب سخت تر داشته باشد، زیرا نرم تر بودن آن اجازه می دهد تا راحت تر تغییر شکل دهد و آب بندی بهتری ایجاد کند.

به عنوان مثال، یک ترکیب 40 دورومتر ممکن است در دمای -34 درجه سانتیگراد (-30 درجه فارنهایت) به 75 دورومتر برسد، در حالی که یک ترکیب 70 دورومتر ممکن است در همان دما به 85 دورومتر برسد. اگر فشارهای متوسط در دمای پایین پیش بینی شود، ترکیب 40 دورومتر ممکن است پاسخگویی بهتری داشته باشد، زیرا نرم تر است و می تواند راحت تر تغییر شکل دهد.

با این حال، مهم است که توجه داشته باشیم که عوامل دیگری مانند نوع سیال در حال آب بندی نیز می توانند بر عملکرد آب بندی در دمای پایین تأثیر بگذارند. به عنوان مثال، اگر سیال در حال آب بندی باعث تورم مهر و موم شود، می تواند خواص مکانیکی مهر و موم، از جمله سختی آن را تغییر دهد.

همیشه مهم است که قبل از انتخاب یک ترکیب برای سرویس دمای پایین، با یک متخصص در زمینه مهر و موم مشورت کنید. آنها می توانند به شما کمک کنند تا ترکیبی را انتخاب کنید که نیازهای خاص شما را برآورده کند.

مهم است توجه داشته باشیم که بسیاری از موادی که سختی آنها در شکل 2-18 ترسیم شده است، برای آب بندی در دماهای بسیار پایین تر از دمایی که سختی دورومتر تمایل به رسیدن به حداکثر دارد، مناسب در نظر گرفته می شوند. این به وضوح نشان می دهد که اندازه گیری های دورومتر به تنهایی تعیین کننده های قابل اعتمادی برای عملکرد آب بندی دمای پایین نیستند. اثر تورم یا انقباض سیال در حال آب بندی نیز باید در نظر گرفته شود.

اگر مهر و موم متورم شود، سیالاتی را جذب می کند که ممکن است مانند یک نرم کننده دمای پایین عمل کنند و به مهر و موم اجازه دهند تا در دمای پایین انعطاف پذیرتر از قبل از جذب سیال باشد. اگر مهر و موم منقبض شود، چیزی از ترکیب خارج می شود. بخش اعظم مواد استخراج شده معمولاً نرم کننده ای است که توسط ترکیب کننده برای انعطاف پذیری دمای پایین ارائه می شود. در این صورت، مهر و موم ممکن است اکنون مقداری از انعطاف پذیری اولیه خود را در دمای پایین از دست بدهد. ممکن است در دمای 2 تا 5 درجه سانتیگراد (5 تا 10 درجه فارنهایت) بالاتر از دمایی که در آن درجه بندی شده است، سفت شود.

کریستالیزاسیون اثر جانبی دیگری از عملکرد دمای پایین است که باید در نظر گرفته شود، به ویژه برای کاربردهای دینامیکی. (کریستالیزاسیون تغییر جهت بخش های مولکولی است که باعث تغییر خواص در ترکیب می شود). هنگامی که یک ترکیب متبلور می شود، سفت می شود و هیچ یک از انعطاف پذیری لازم برای یک آب بندی موثر را ندارد. این پدیده به صورت یک نقطه صاف روی O-ring ظاهر می شود و گاهی اوقات به اشتباه به عنوان مجموعه فشرده سازی تفسیر می شود. صافی به تدریج ناپدید می شود و مهر و موم با گرم شدن انعطاف پذیری اولیه خود را بازیابی می کند. در ابتدا، ممکن است دو یا سه ماه طول بکشد تا یک ترکیب در دمای پایین یا متوسط متبلور شود. با این حال، با قرار گرفتن های متوالی در معرض دمای پایین، کریستالیزاسیون بسیار سریع تر اتفاق می افتد.

این پاراگراف به چند نکته مهم در مورد عملکرد آب بندی دمای پایین اشاره می کند:

- سختی اندازه گیری شده تنها یکی از عوامل مهم در عملکرد آب بندی دمای پایین است. تورم یا انقباض سیال در حال آب بندی نیز می تواند بر عملکرد آب بندی تأثیر بگذارد.

- اگر مهر و موم متورم شود، می تواند انعطاف پذیرتر شود، در حالی که اگر منقبض شود، ممکن است انعطاف پذیری خود را از دست بدهد.

- کریستالیزاسیون نیز می تواند بر عملکرد آب بندی تأثیر بگذارد، به خصوص در کاربردهای دینامیکی.

مهم است که قبل از انتخاب یک ترکیب برای سرویس دمای پایین، با یک متخصص در زمینه مهر و موم مشورت کنید. آنها می توانند به شما کمک کنند تا ترکیبی را انتخاب کنید که نیازهای خاص شما را برآورده کند.

نتیجه نهایی کریستالیزاسیون نشتی مهر و موم است. به عنوان مثال، مهر و موم هایی که در طول تابستان اول در واحد تهویه مطبوع به خوبی کار می کردند، ممکن است در طول ذخیره سازی خراب شوند زیرا سیستم برای اعمال فشار به مهر و موم ها در طول زمستان سرد و طولانی روشن نشده است. یک راه برای آزمایش اثر کریستالیزاسیون استفاده از افت دمای دوگانه است. پس از تهویه در دمای نسبتاً پایین برای مدت طولانی – مثلاً دو ماه – دما تا 30 درجه سانتیگراد (86 درجه فارنهایت) یا بیشتر کاهش مییابد و نشتی در فشار 0.7 تا 1.4 بار (10 تا 20 پوند بر اینچ مربع) بررسی میشود. انواع خاصی از پلی کلروپرن (نئوپرن) تمایل زیادی به کریستال شدن دارند. پیش بارگذاری مهر و موم می تواند کریستالیزاسیون را جبران کند.

Resilience اساساً توانایی یک ترکیب برای بازگشت سریع به شکل اولیه خود پس از انحراف موقت است. تاب آوری مناسب برای یک مهر و موم متحرک ضروری است. تاب آوری در درجه اول یک خاصیت ذاتی الاستومر است. می توان آن را تا حدودی با ترکیب بهبود بخشید. مهمتر از آن، می توان آن را با تکنیک های ترکیب ضعیف تخریب یا حتی نابود کرد. ایجاد یک آزمایشگاهی که این خاصیت را به درستی به عملکرد مهر و موم مرتبط کند، بسیار دشوار است. بنابراین، تجربه ترکیب و آزمایش عملکردی تحت شرایط سرویس واقعی برای اطمینان از تاب آوری کافی استفاده می شود.

Deterioration این اصطلاح معمولاً به تغییر شیمیایی الاستومر اشاره دارد که منجر به از دست دادن دائمی خواص می شود. نباید آن را با از دست دادن خواص برگشت پذیر یا موقت اشتباه گرفت. از دست دادن خواص دائمی و موقت ممکن است با تورم همراه باشد. وضعیت موقت به دلیل نفوذ فیزیکی مایع بدون تغییر شیمیایی ایجاد می شود.

Corrosion نتیجه عمل شیمیایی مایع و/یا ترکیب الاستومر بر روی سطوح فلزی حفره غده مهر و موم است. این کتابچه راهنمای به طور عمده مربوط به اثرات خوردگی ناشی از ترکیب به تنهایی است، اگرچه باید توجه داشت که خوردگی مایع فلز غده باعث تغییر در پرداخت سطح می شود که می تواند به شدت بر مهر و موم تأثیر بگذارد، به خصوص در یک کاربرد دینامیکی. هنگامی که برای اولین بار از مهر و موم های لاستیکی استفاده شد، موارد متعددی وجود داشت که خود ترکیب بر روی فلز تأثیر منفی گذاشت و باعث خوردگی سطح غده شد. مشخص شد که برخی از مواد تشکیل دهنده الاستومر، مانند گوگرد ترکیبی یا انواع خاصی از کربن سیاه باعث ایجاد این مشکل می شوند.

امروزه، تخصص ترکیبی، مواد شیمیایی مدرن و آزمایش تامین کننده، گزارش های این نوع خوردگی را نادر کرده است. با این حال، به دلیل معرفی مکرر مواد تشکیل دهنده ترکیبی جدید و بهبود یافته، توجه مداوم به اثرات خوردگی بالقوه ضروری است.

A. Corrosion Caused by Free Sulfur ترکیبات لاستیکی اغلب با استفاده از یک شتاب دهنده حاوی عنصر گوگرد ولکانیزه می شوند. درصد زیادی از گوگرد تحت تأثیر گرما (ولکانیزاسیون) پل هایی (کراس لینک ها) بین زنجیره های مولکولی الاستومر تشکیل می دهد.

B. Corrosion Caused by the Formation of Hydrochloric Acid:

اسید هیدروکلریک (HCl) می تواند در شرایط محیطی خاص زمانی که کلرید آزاد در الاستومر وجود داشته باشد تشکیل شود. ترکیبات در گروه های پلیمری CR، ECO، CO و تا حدودی کمتر در ACM تمایل به ایجاد خوردگی دارند، اگر فرمول حاوی مقادیر کافی از بازدارنده ها و تثبیت کننده ها (به عنوان مثال اکسیدهای فلزی) که کلرید آزاد را به تاخیر می اندازند، نباشد. همچنین می توان اسید هیدروکلریک را در اطراف ترکیباتی که بدون کلرید هستند (به عنوان مثال SBR، NR) تشکیل داد، اگر حاوی ترکیبات کلروپارافین باشند که به عنوان بازدارنده شعله استفاده می شوند.

C. Electrochemical Corrosion:

تشکیل سلول های گالوانی کوچک، مکانیسم اصلی مسئول خوردگی فلزات است. یک سلول گالوانی بین دو فلز غیر مشابه تشکیل می شود. برای عملکرد یک سلول گالوانی به یک الکترولیت نیاز است. آلیاژهایی که از فازهای یا کریستال های فلزی مختلف تشکیل شده اند، می توانند در صورت تشکیل سلول های موضعی کوچک آسیب ببینند.

خوردگی الکتروشیمیایی در منطقه یک عنصر آب بندی (به عنوان مثال رینگ O) لزوماً به معنای این نیست که الاستومر همیشه علت آن است. گفتن اینکه خوردگی الکتروشیمیایی تا چه حد به الاستومر بستگی دارد بسیار دشوار است. به طور کلی فرض بر این است که میعانات بین لاستیک و فلز جمع می شوند که به همراه سایر ناخالصی ها باعث خوردگی الکتروشیمیایی می شوند. تمایل به خوردگی به نوع آلیاژهای فلزی، زبری سطح، وضعیت فلز، دما و رطوبت بستگی دارد.

2.4.16 Permeability

نفوذپذیری تمایل گاز به عبور یا انتشار از طریق الاستومر است. این نباید با نشتی که تمایل مایع به دور زدن مهر و موم است اشتباه شود. نفوذپذیری ممکن است در سرویس خلاء و برخی کاربردهای پنوماتیکی که شامل ذخیره سازی طولانی مدت است، اهمیت زیادی داشته باشد، اما در سایر کاربردها به ندرت عواقب دارد. باید درک شود که نفوذپذیری با افزایش دما افزایش می یابد، گازهای مختلف دارای نرخ نفوذپذیری متفاوتی هستند و هر چه مهر و موم بیشتر فشرده شود، مقاومت آن در برابر نفوذپذیری بیشتر می شود.

2.4.17 Joule Effect

اگر یک نوار لاستیکی به صورت آزادانه معلق باشد و بارگذاری و کشیده شود و سپس گرم شود، نوار منقبض شده و بار را بلند می کند. برعکس، یک نوار بدون بار در هنگام گرم شدن به ضریب انبساط آن لاستیک گسترش می یابد. این پدیده انقباض، اثر ژول نامیده می شود و تنها زمانی رخ می دهد که یک جسم لاستیکی کشیده شده گرم شود.

Example:

اُرینگ به عنوان آب بند شعاعی شفت. اورینگ با قطر داخلی کوچکتر از شفت تحت تنش نصب می شود. اورینگ به دلیل اصطکاک گرم می شود و منقبض می شود. نتیجه افزایش اصطکاک و دما است. خرابی اورینگ با سطح سخت و شکننده اورینگ مشخص می شود.

بنابراین در عمل باید یک اورینگ با قطر داخلی بزرگتر انتخاب شود. قطر داخلی بین 1% تا 3% بزرگتر از شفت توصیه می شود و قطر خارجی غده باید اطمینان حاصل کند که اورینگ روی سطح شفت فشرده می شود. عرض غده باید کمی کمتر از قطر مقطع باشد. اورینگ همیشه باید در داخل محفظه نصب شود و هرگز روی شفت نصب نشود.

2.4.18 Coefficient of Friction

ضریب اصطکاک یک مهر و موم الاستومر متحرک به تعدادی از عوامل از جمله سختی مواد، روانکاری و ویژگی های سطحی مواد اطراف بستگی دارد. به طور کلی، اصطکاک اولیه چندین برابر اصطکاک جاری است. این امر با توجه به چندین عامل، عمدتا سختی ماده مهر و موم، متفاوت است. هنگامی که فقط سختی تغییر می کند، افزایش سختی باعث افزایش اصطکاک اولیه در حالی که کاهش آن باعث کاهش اصطکاک اولیه می شود. در مواردی که روغن کاری خارجی مهر و موم غیرممکن است، Parker چندین ترکیب حاوی روان کننده های خودکفا را ارائه می دهد. این ترکیبات همچنین در مواردی که وجود مداوم روان کننده نامشخص است و جایی که حداقل اصطکاک ضروری است مطلوب هستند. برای اطلاعات بیشتر در مورد اصطکاک، به بخش های III و V برنامه های کاربردی O-Ring و Dynamic O-Ring Sealing مراجعه کنید.

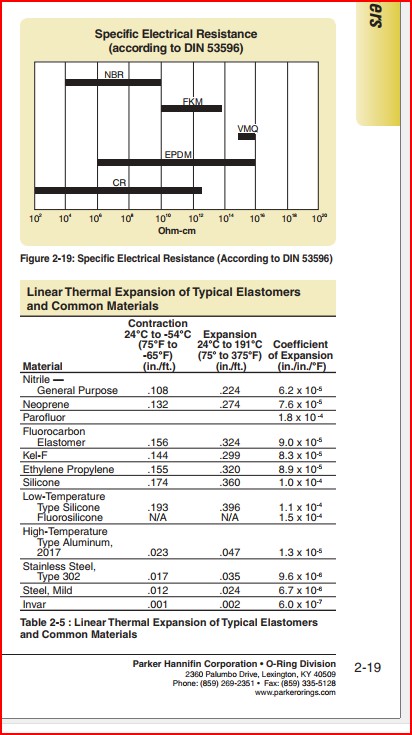

2.4.19 Electrical Properties

الاستومرها ممکن است عایق های خوب، نیمه هادی یا هادی باشند. نوع ماده و ترکیب (کربن سیاه رسانا الکتریکی) بر اساس معیارهای الزامات الکتریکی انتخاب می شوند:

- عایق الکتریکی: > 109 اهم بر سانتی متر – SBR، IIR، EPDM، VMQ، FKM.

- ضد الکتریسیته ساکن، به عنوان نیمه هادی: 105 تا 109 اهم بر سانتی متر – NBR، CR.

- رسانا الکتریکی: < 105 اهم بر سانتی متر – ترکیبات ویژه. بخش Parker Chomerics را ببینید.

بسیاری از الاستومرها باید حداقل رسانا باشند تا از بارگیری الکترواستاتیک جلوگیری کنند، به عنوان مثال، مهر و موم مخزن سوخت، تسمه های محرک، تجهیزات پزشکی و غیره. هنگامی که ترکیبات رسانای خاصی مورد نیاز است، باید مراقب باشید تا اطمینان حاصل شود که قسمت های رسانای فرمول ترکیب توسط محیطی که در حال آب بندی است حل یا خارج نمی شوند، در نتیجه خواص الکتریکی را تغییر می دهند. شکل 2-19 را ببینید.

برای اهداف محافظت در برابر تداخل الکترومغناطیسی (EMI)، ترکیبات پر شده با ذرات رسانا با مقاومت حجمی < 10-2 اهم بر سانتی متر توسعه یافته اند.

لطفا برای هرگونه نیاز خاص به ترکیب و خواص فیزیکی خاص هنگام استفاده از الاستومرهای رسانا با Parker تماس بگیرید. برای اطلاعات عمیق تر در مورد الاستومرهای رسانا و محافظ EMI، به اطلاعات محصول Parker Chomerics مراجعه کنید.

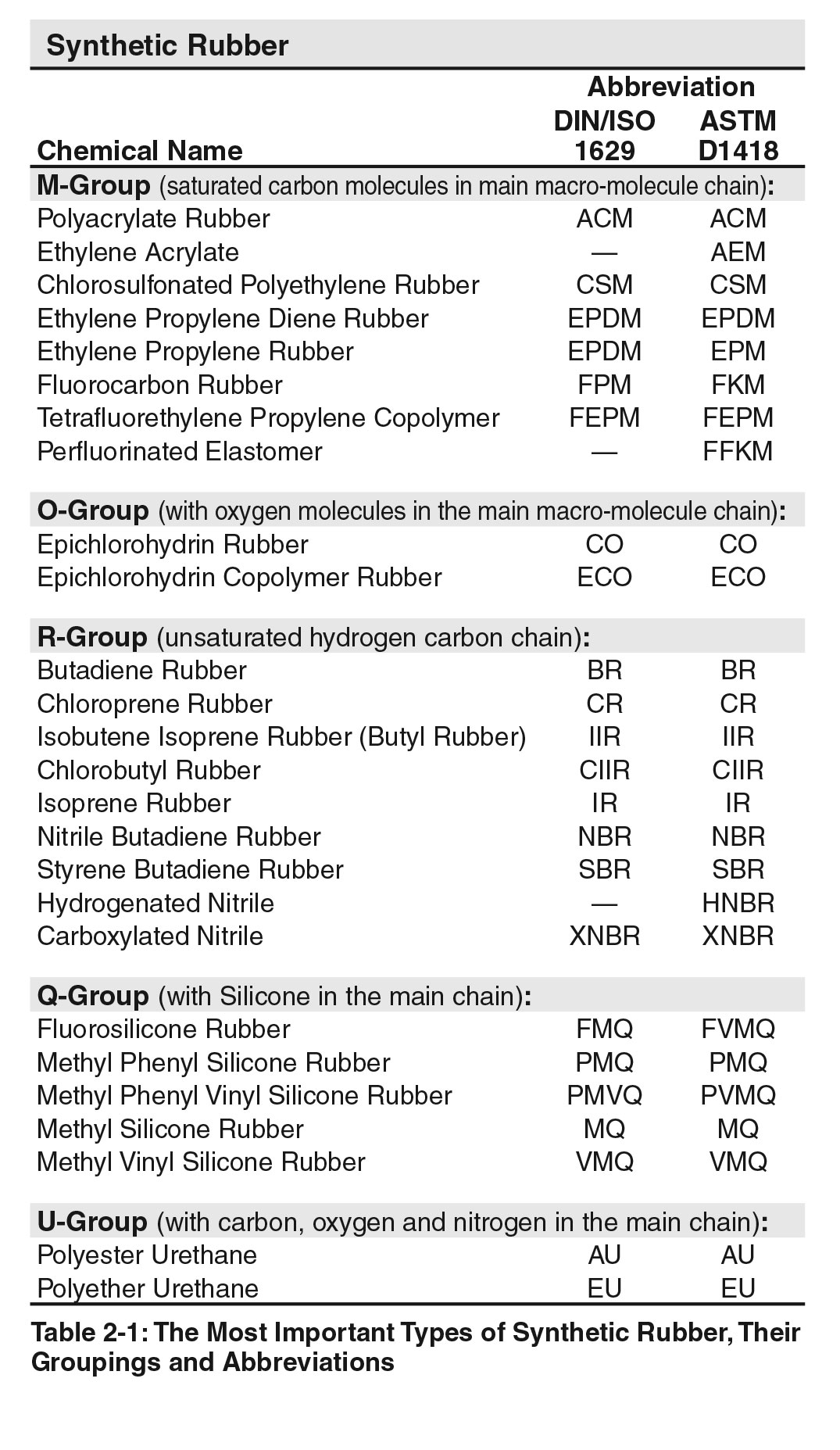

2.4.20 ضریب انبساط حرارتی

ضریب انبساط خطی نسبت تغییر طول بر درجه سانتیگراد به طول در دمای 0 درجه سانتیگراد است. ضریب انبساط حجمی برای جامدات تقریباً سه برابر ضریب خطی است. به عنوان یک تقریب، الاستومرها ضریب انبساطی ده برابر فولاد دارند (یک استثنا برای این پرشیشه الاستوملاست). این می تواند یک عامل بحرانی در دمای بالا باشد اگر غده تقریباً با مهر و موم پر شود، یا در دمای پایین اگر فشار ناچیز باشد. جدول 2-5 را ببینید.